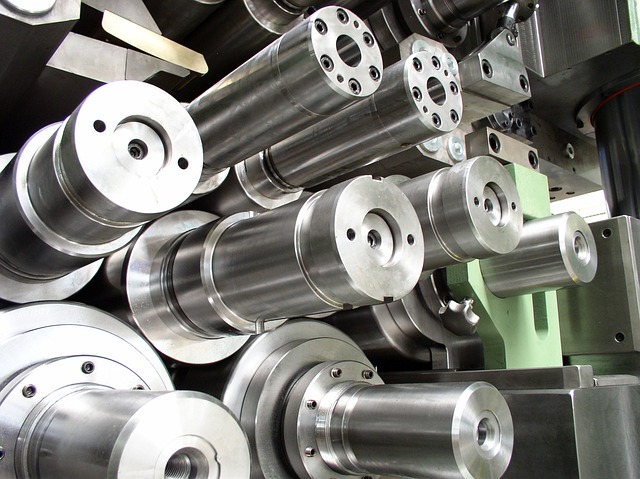

Strojírenská výroba patří k nejobtížnějším činnostem, které lidstvo zná. Je zde vyžadována velká přesnost, struktura materiálu, dlouhá životnost a spolehlivost zhotovených výrobků, a to vše v souladu s ekonomickou prospěšností. Jistá část výroby probíhá v malých sériích a poměrně značný objem se týká velkosériové produkce. A právě zde se vyskytují některé jevy, s nimiž se strojaři potýkají s nepříliš velkým nadšením. Například s dorazy u automatických výrobních linek.

Kovové dorazy a středicí prvky, které mají za cíl přesně usadit polotovar k další výrobní fázi, se poměrně často zanáší nečistotami, lepí se na ně prach a okuje, chladicí olej a emulze, a musí se často čistit, aby byla výroba přesná a nedocházelo tu k výskytu zmetků. Kovový doraz zároveň vede elektrický proud, a to je někdy docela závažný problém u bodového svařování. Jak to tedy vyřešit a zbavit se těchto potíží?

S těmito úskalími si dokázali poradit průmysloví vývojáři a konstruktéři, kteří nahradili stávající nevhodné kovové prvky kompozitními materiály. Jde o tzv. průmyslovou keramiku, kterou si ovšem nespojujte s hliněnou keramikou na hrnčířském kruhu, kde vznikají různé talířky, misky, hrnky a vázy. Toto je velmi specifický materiál, splňující velmi přísné požadavky na tvrdost, pevnost a houževnatost, a zároveň řešící obtíže, o nichž jsme se již zmínili v předchozím odstavci.

Průmyslová keramika nevede elektrický proud, je tedy v tomto směru velmi bezpečná. Zároveň nemá tendenci zachytávat nečistoty v takovém rozsahu, jako kov, tím pádem se urychluje a zefektivňuje výroba. Ač se to zdá nepochopitelné, kompozitní materiály vykazují lepší odolnost proti otěru, delší životnost a vyšší spolehlivost a přesnost ve výrobě, proto tedy svým kovovým předchůdcům nejen úspěšně konkurují, ale v mnoha směrech je i předčí.